دستگاه نورد ورق چیست و چگونه کار میکند؟

صنعت فلزات و متالوژی به عنوان یکی از عوامل حیاتی در توسعه صنایع مختلف اقتصادی نقش بسزایی دارد. یکی از فرآیندهای کلیدی در تولید فلزات ورقی، فرآیند نورد ورق است که با توجه به تنوع برنامهها مصرفی و مواد خام مورد استفاده، انواع مختلفی از دستگاه نورد ورق به کار گرفته میشوند. در این مقاله از مجله مشاوران آهن، به بررسی اصول، کاربردها، تکنولوژیها و جنبههای متنوع دستگاههای نورد ورق پرداخته خواهد شد.

دستگاه نورد ورق چیست؟

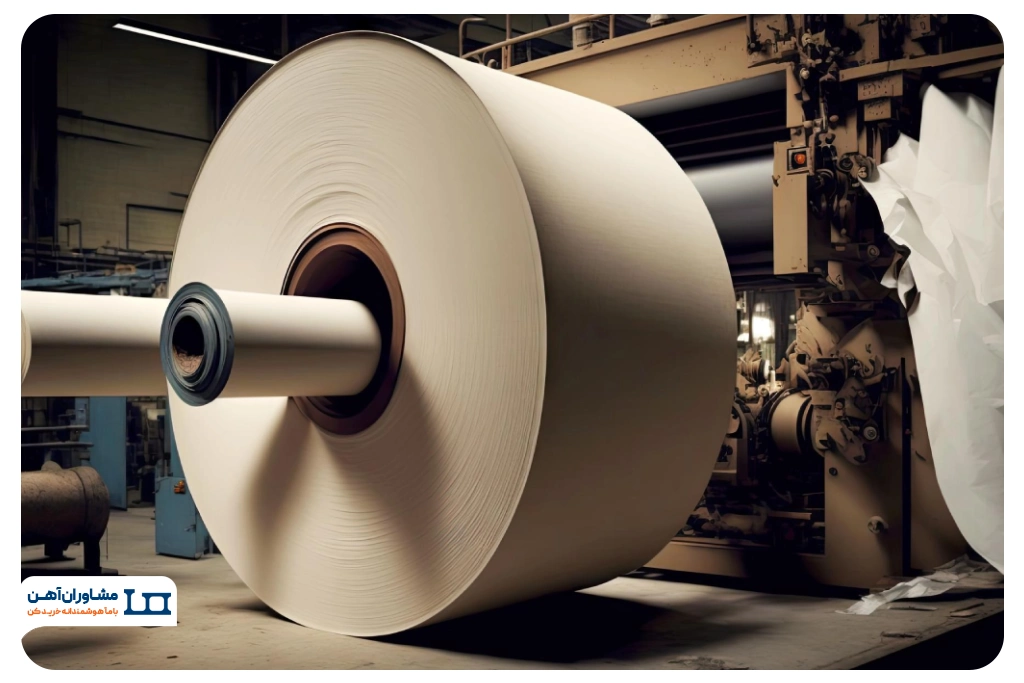

دستگاه نورد ورق به تجهیزاتی گفته میشود که در فرآیند تولید ورقهای فلزی نقش اساسی دارند. این دستگاهها با استفاده از فشار مکانیکی، مواد خام فلزی را در فرآیند نورد قرار میدهند تا به ضخامت و ابعاد مورد نیاز برای کاربردهای مختلف تبدیل شوند.

انواع مختلف دستگاههای نورد ورق شامل موارد زیر هستند:

- ورقنورد گرم

- ورقنورد سرد

- ورقنورد پیوسته

این دستگاهها هر کدام ویژگیها و مزایای خاص خود را دارند.

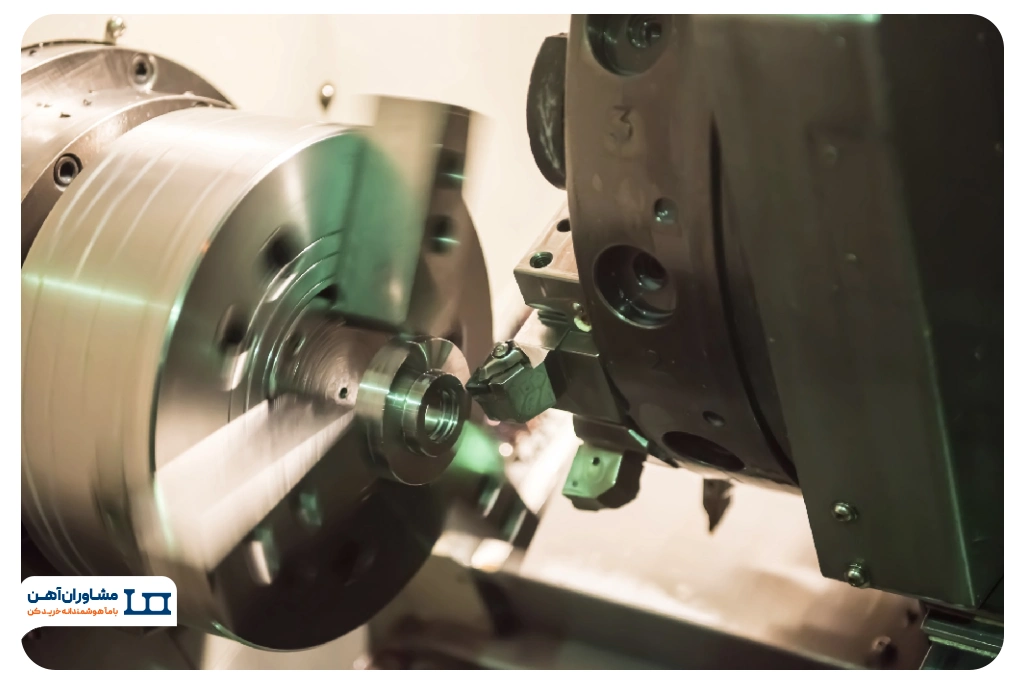

عملکرد دستگاههای نورد ورق بر اساس اصول فیزیکی و مهندسی متنوعی انجام میشود. در دستگاههای ورقنورد گرم، مواد خام فلزی به دمای بالا (گرمای نورد) رسانده میشوند و تحت فشارهای مکانیکی شدیدی قرار گرفته تا به ضخامت و شکل نهایی برسند. در مقابل، دستگاههای ورقنورد سرد بدون تغییر دما و با استفاده از ابزارهای مخصوص به مواد خام فلزی فشار ورق را کاهش میدهند. در هر دو حالت، تغییرات شدت و جهت فشار، ضخامت نهایی و ویژگیهای مکانیکی و ظاهری ورق را تحت تأثیر قرار میدهد.

انواع دستگاههای نورد ورق

دستگاههای نورد ورق به تناسب با نوع فرآیند نورد (گرم یا سرد) و ویژگیهای مورد نیاز محصول نهایی، به انواع مختلف تقسیم میشوند. انواع دستگاههای نورد شامل ورقنورد گرم، ورقنورد سرد، ورقنورد پیوسته، ورقنورد ترمومکانیکی وغیره هستند. هر کدام از این انواع دستگاهها ویژگیها و کاربردهای منحصر به فردی دارند که در انتخاب و استفاده از آنها مهم میشود.

فرآیند نورد ورق به شرح زیر است:

فرآیند نورد ورق عموماً از چند مرحله متوالی تشکیل شده است. مراحل اصلی این فرآیند عبارتند از:

- پیشآمادهسازی مواد خام: شامل تمیزکردن، برش و شکل دادن به مواد خام فلزی است.

- نورد اولیه: در این مرحله، مواد خام به شکل نخستین خود وارد دستگاه نورد میشوند و به ضخامت اولیه تغییر پیدا میکنند.

- نورد میانی: مرحلهای که در آن ورق به ضخامت مورد نیاز برای فرآیند نهایی میرسد.

- نورد نهایی: در این مرحله، ورق به ضخامت نهایی و شکل دقیقتر خود میرسد.

- پسنورد: برای بهبود خواص مکانیکی و ظاهری ورق، ممکن است پس از نورد، عملیات پسنورد انجام شود.

کاربردهای دستگاههای نورد در صنعت

دستگاههای نورد ورق به دلیل توانایی تولید ورقهای با ویژگیهای مختلف، در صنایع گوناگون کاربرد دارند. از جمله کاربردهای اصلی آنها میتوان به موارد زیر اشاره کرد:

- تولید ورقهای فولادی

- تولید ورق سرد

- تولید ورق سیاه

- تولید ورقهای آلومینیومی

- تولید ورقهای مسی

- تولید ورقهای ضدزنگ

کاربردهای این ورقها در صنایع خودروسازی، ساختمانی، لوازم خانگی، تولید قطعات صنعتی و سایر صنایع است و این تفاوت در کاربردها به تفاوت ورق سرد و گرم برمیگردد. همچنین، توسعه فناوریهای نورد ورق در جهت بهبود کارایی و کاهش هدررفتها نیز در این صنعت بسیار مهم است.

دستگاههای نورد ورق از مجموعهای از تجهیزات و قطعات تشکیل شدهاند که هرکدام نقش مهمی در عملکرد دستگاه دارند. این تجهیزات شامل ورقهای ورودی، رولها، دستگاههای پیشتنظیم و کنترل فشار، سیستمهای خنککننده وغیره میشوند. هر قطعه با توجه به نوع دستگاه و نوع مواد خام مورد استفاده، باید به طور دقیق طراحی و انتخاب شود.

صنعت فلزات به سرعت در حال توسعه و تحول است و تکنولوژیهای جدید نیز در دستگاههای نورد ورق به کار گرفته میشوند. از جمله این تکنولوژیها میتوان به کنترل دقیقتر فرآیند نورد، بهبود کیفیت محصولات، کاهش مصرف انرژی، و استفاده از مواد خام نوین اشاره کرد.

مزایا و معایب دستگاه نورد ورق

استفاده از دستگاههای نورد ورق در صنایع مختلف دارای مزایا و معایب خاصی است. از جمله مزایای آن میتوان تولید ورق با ابعاد دلخواه، کنترل دقیقتر ضخامت، افزایش سرعت تولید وغیره اشاره کرد. اما معایبی همچون هزینههای تولید، نیاز به نگهداری دقیق وغیره نیز وجود دارند.

در جدول زیر به طور خلاصه مزایا و معایب دستگاههای نورد ورق را مقایسه کرده و به شما کمک میکنیم تا تصمیم بهینهتری در انتخاب و استفاده از این دستگاهها داشته باشید.

| ویژگیها | مزایا | معایب |

| کنترل ضخامت دقیق | تولید ورق با ضخامت دقیقتر و یکنواخت | هزینههای بالای تجهیزات دقیقتر |

| تولید ورق با ابعاد دلخواه | قابلیت تولید ورقهای با ابعاد و اشکال مختلف | نیاز به تعویض قطعات برای تغییر ابعاد |

| کاهش هدررفت مواد | استفاده بهینه از مواد خام | هزینههای مرتبط با بازیافت و بازیابی مواد اولیه |

| افزایش سرعت تولید | افزایش تولید در واحد زمان | افزایش تنش و فشار بر تجهیزات |

پارامترهای مهم در انتخاب دستگاه نورد ورق

در انتخاب دستگاه نورد ورق، باید به عوامل مختلفی توجه کرد که تأثیر بزرگی بر عملکرد و کارایی دستگاه دارند. پارامترهایی مانند نوع مواد خام، ضخامت و ابعاد ورق مورد تولید، نوع فرآیند نورد (گرم یا سرد)، سرعت تولید، کیفیت محصول نهایی وغیره باید به دقت ارزیابی شوند تا دستگاه مناسب برای نیازها و خواستههای تولیدی انتخاب شود.

دستگاههای نورد ورق به عنوان تجهیزات پیچیده و حساسی شناخته میشوند و نیاز به نگهداری و تعمیرات منظم دارند. تعمیرات منظم و به موقع، تعویق در تولید را کاهش میدهد و از کاهش کیفیت محصولات جلوگیری میکند. علاوه بر این، نگهداری دقیق و منظم موجب افزایش عمر مفید دستگاهها میشود.

صنعت نورد ورق به دلیل مصرف انرژی زیاد و تولید پسماندهای صنعتی، تاثیرات محیطی قابل توجهی دارد. در این مورد، به مدیریت پسماندها، بهبود کارایی انرژی، استفاده از فناوریهای سبز وغیره توجه ویژهای لازم است. همچنین، از نظر اقتصادی، صنعت نورد ورق تأثیرات زیادی در اقتصاد ملی دارد و میتواند به عنوان یک عامل مهم در توسعه صنایع مختلف شناخته شود.

مقایسه دستگاههای نورد مختلف

در صنعت نورد ورق، انواع مختلفی از دستگاههای نورد با ویژگیها و کاربردهای متفاوت وجود دارد. انتخاب مناسبترین نوع دستگاه نورد بر اساس نیازها و خواستههای تولیدی یک چالش است. مقایسه مزایا، معایب، قابلیتها، کیفیت محصولات نهایی، سرعت تولید وغیره بین دستگاههای مختلف میتواند به انتخاب درست کمک کند.

در تولید دستگاه نورد ورق و همچنین تولید ورقهای نهایی، رعایت استانداردها و مقررات مشخصی بسیار حائز اهمیت است. این استانداردها از جمله مواردی هستند که تضمین میکنند محصولات با کیفیت و ایمنی مناسب تولید میشوند و به اصول مهندسی و ایمنی کار توجه میشود.

در فرآیند نورد ورق، بهبود کیفیت محصولات نهایی از اهمیت بالایی برخوردار است. با استفاده از تکنیکهای مختلف میتوان کیفیت سطح، دقت ابعاد، و خواص مکانیکی محصولات را بهبود داد. به عنوان مثال، استفاده از روشهای کنترل دقیق فشار و دما، استفاده از مواد خام با کیفیت بالا، و تکنیکهای خاص پسپردازش میتواند به بهبود کیفیت محصولات نورد ورق کمک کند.

نورد ورق در زنجیره تولید فلزات

فرآیند نورد ورق یکی از مراحل اساسی در زنجیره تولید فلزات محسوب میشود. ورقهای تولید شده در این فرآیند در انواع مختلف صنایع از جمله صنایع خودروسازی، ساختمانی، الکترونیک، لوازم خانگی وغیره استفاده میشوند. به عبارت دیگر، نورد ورق نقطهای در زنجیره تولید فلزات نقش حیاتی را ایفا میکند.

کنترل دقیق پارامترهای فرآیند نورد ورق از جمله دما، فشار، سرعت نورد و ضخامت از اهمیت ویژهای برخوردار است. استفاده از سیستمهای کنترل اتوماتیک به کمک حسگرها و تکنولوژیهای پیشرفته، بهبود کیفیت محصولات و افزایش دقت و تکرارپذیری فرآیند را تسهیل میکند.

تحقیق و توسعه در صنعت نورد ورق با هدف بهبود فرآیند، افزایش کیفیت محصولات و کاهش هزینهها اهمیت دارد. این تحقیقات به معرفی تکنولوژیهای نوین، بهبود روشهای کنترل و مانیتورینگ فرآیند، کاهش مصرف انرژی و بهرهوری بیشتر منجر میشود.

مبانی طراحی دستگاههای نورد ورق

طراحی دستگاههای نورد ورق باید با توجه به نیازها و خواستههای تولیدی انجام شود. این طراحیها باید علاوه بر ایجاد عملکرد مطلوب، به نظرات کارشناسان مهندسی و استانداردهای مرتبط نیز تطابق داشته باشند.

صنعت نورد ورق همچون سایر صنایع با تکامل فناوری در طول زمان تغییراتی را تجربه کرده است. از ابتدای تولید دستگاههای ساده تا تکنولوژیهای پیشرفته امروزی، روند تکامل فناوری در این صنعت بسیار مهم است.

با توجه به نیازهای روز به بهرهوری بالاتر در تولید، صنعت نورد ورق نیز با چالشهایی روبرو است. افزایش کارایی، کاهش هدررفتها، بهینهسازی فرآیند و مدیریت منابع از جمله مواردی هستند که به ارتقاء بهرهوری در دستگاههای نورد ورق کمک میکنند.

سخن پایانی

صنعت نورد ورق به عنوان یکی از حوزههای حیاتی در تولید فلزات، نقش مهمی در توسعه صنایع مختلف اقتصادی ایفا میکند. در این مقاله، به توضیح مبانی، انواع دستگاهها، مراحل فرآیند، کاربردها، تکنولوژیهای نوین، چالشها و راهکارهای بهرهوری در صنعت نورد ورق پرداخته شد. همچنین، اهمیت تحقیق و توسعه برای بهبود عملکرد و کاهش تاثیرات محیطی در این صنعت را نشان دادیم. با درک بهتر از موضوعات مختلف این صنعت، میتوان تصمیمگیریهای بهتری در زمینه تولید و استفاده از دستگاههای نورد ورق داشت.

برای خرید ورق فولادی توصیه میشود خرید خود را به کمک تامین کنندههای معتبر قطعات فولادی انجام دهید. ما در مشاوران آهن، ضمن ارائه مشاوره تخصصی، انواع ورق فولادی را با بهترین قیمت در اختیار شما قرار میدهیم. با مآ، خریدی هوشمندانه را تجربه خواهید کرد

سوالات متداول

چرا دستگاههای نورد ورق در صنعت مهم هستند؟

دستگاههای نورد ورق به عنوان ابزارهای کلیدی در تولید ورقهای فلزی برای صنایع مختلف مانند خودروسازی، ساختمانی، الکترونیک وغیره نقش حیاتی دارند.

چه تفاوتی بین نورد ورق گرم و سرد وجود دارد؟

نورد ورق گرم و سرد با توجه به دمای فرآیند و خواص محصول نهایی اختلاف دارند. نورد گرم با دمای بالا انجام شده و ورقهای با خواص مکانیکی متفاوت تولید میشوند، در حالی که نورد سرد بدون تغییر دما صورت میگیرد و ورقهای با دقت ابعادی بالا تولید میشوند.

چه عواملی برای انتخاب نوع دستگاه نورد ورق مهم هستند؟

عواملی مانند نوع مواد خام، ابعاد و ضخامت ورق، نوع فرآیند نورد، کارایی و قابلیتهای دستگاه، و کیفیت محصول نهایی در انتخاب نوع دستگاه نورد ورق مهم هستند.

چگونه میتوان کیفیت محصولات نورد ورق را بهبود داد؟

با استفاده از تکنیکهای کنترل دقیق فشار، دما و سرعت نورد، استفاده از مواد خام با کیفیت بالا و بهبود روشهای پسپردازش میتوان کیفیت محصولات نورد ورق را بهبود داد.

چه تکنولوژیهای جدیدی در صنعت نورد ورق به کار میروند؟

تکنولوژیهای نوین مانند سیستمهای کنترل اتوماتیک، استفاده از حسگرها و تکنولوژیهای هوش مصنوعی، بهبود کارایی انرژی، و استفاده از مواد خام نوین در صنعت نورد ورق به کار میروند.